다양한 기술 사용이 액체 냉각판 제조에 미치는 영향

The two biggest cost drivers in cold plate manufacturing are thermal performance requirements and annual demand, which generally thermal engineers and manufacturing engineers have little or no control over. However, you can reduce costs by understanding how roughness, flatness, hardness, surface topography, mounting features, and liquid connections specifications can all affect the cost of a cold plate. By involving your cold plate manufacturer early in the design process, you’ll be able to identify the manufacturing cost drivers and select the most cost effective design.

대부분의 냉각판은 알루미늄 재질로 제작되지만 일부 새로운 기술에서는 구리를 사용합니다. 구리는 열 전도성이 더 뛰어나지만, 일반적으로는 더 저렴하고 가볍고 기계 가공이 용이한 알루미늄이 많이 사용됩니다. 구리 소재의 기계 가공은 매우 어렵고 비용이 많이 소요됩니다. 열 성능 요구 사항을 충족할 수 있다면, 알루미늄이 일반적으로 가장 사용하기 좋은 재질입니다.

Two of the most popular aluminum cold plate technologies are tubed and vacuum-brazed (See Figure 1). Tubed cold plates are usually copper or stainless steel tubes pressed into a channeled aluminum extrusion. They are cost-effective and offer good bulk heat removal for low-to-medium watt densities. Vacuum-brazed cold plates consist of two plates metallurgically bonded together with internal fin. They are available in all sizes and offer extremely high performance, making them ideal for applications where heat loads are concentrated. Labor time is limited with both tubed and vacuum-brazed cold plate technologies. For that reason, U.S. cold plate manufacturers tend to be competitive with offshore manufacturers for moderate volumes. The lower labor cost reduction from buying offshore is typically offset by shipping and customs costs, and additional inventory associated with long transport times. The threshold quantity for offshore savings is usually about 10,000 cold plates or more per year.

위에 언급된 사항 외에 알루미늄 냉각판의 가장 큰 가격 동인은 기계 가공 시간 및 추가 프로세싱 단계입니다. 냉각판 제조업체에서는 일반적으로 가공 기계의 감가상각비, 전력, 공급품 및 유지관리 등이 포함된 기계 가공 시간와 연관된 비용이 발생합니다. 따라서 냉각판이 기계에서 오래 가공될수록 더 많은 비용이 발생합니다. 각각의 추가 프로세싱 단계도 비용 상승을 유발합니다.

압출 및 주조

기계 가공 시간을 최소화하고 비용을 절감하려면 압출 및 주조를 최대한 많이 사용하는 것이 가장 좋습니다. 압출은 금속을 금형에 통과시켜 일정한 단면의 물체를 만드는 과정입니다. 새 압출을 위한 금형은 상대적으로 저렴하며 압축 크기는 약 22.86cm(9인치) 폭으로 제한됩니다. 압출 벽 두께는 상대적으로 일관적이어야 하며 모든 채널 또는 모양은 직선이어야 합니다.

제조업체는 비용 절감을 위해 압출과 기계 가공의 조합을 사용할 수도 있습니다. 일부 형상에 압출을 사용하고 기계 가공을 통해 좀 더 복잡한 나머지 형상을 완성할 수 있습니다. 프로토타입 제작을 위한 또 다른 옵션으로는 적은 수량으로 냉각판을 기계 가공한 다음 일단 설계가 승인되고 확정되면 압출을 위한 금형을 만드는 것입니다. 압출 방식이 적용될 형상을 고려하여 냉각판을 설계한다면 이런 방법이 압출 비용을 줄이는 데 도움이 됩니다.

Another option is to combine casting and machining to make cold plates. For instance, if the casting is not flat enough, a secondary operation to get the cold plate to the required flatness specification will be necessary. It is important to note that sand castings are not an option for vacuum-brazed cold plates because most alloys used have a melting temperature below the vacuum-brazing temperature. Their use is strictly limited to tubed cold plates. Obtaining quotes on the two production processes and weighing the pros and cons is recommended.

일반적으로 압출 또는 주조 방식은 최소 구매 수량이 많으므로 이러한 프로세스의 사용을 정당화하려면 적용 분야가 적절해야 합니다. 압출과 주조 모두 전반적으로 상당한 비용 절감 효과를 제공할 수 있습니다.

전형적인 냉각판은 81-163µcm(32-64µin)의 표면 마감도를 가지며 이는 대부분의 적용 분야에 있어 충분한 수준입니다. 거칠기는 표준 기계 가공 센터를 사용하여 41µcm(16µin) 수준으로까지 감소시킬 수 있으나 이를 위해서는 잠재적인 채터 진동을 감소시키기 위해 더 견고한 고정 장치가 필요하며 기계 가공 헤드의 속도와 피드도 낮아야 합니다(속도는 절단 도구의 헤드가 회전하는 속도이며, 피드는 기계 가공 헤드가 냉각판을 가로질러 이동하는 속도임). 속도와 피드를 감소하는 것은 기계 가공 센터 시간의 증가를 의미하며, 이는 결과적으로 비용을 증가시킵니다.

Most applications use a thermal interface material (TIM) between the component or board and the cold plate to help to minimize the gaps. A TIM should be as thin as possible, as the relatively high thermal resistance of the TIM greatly overshadows any conductivity improvements from having a smoother surface. Increasing the clamping force of the component or board to the cold plate can also help to offset a higher roughness, but it may increase the stress on the board or component. Clamping stress can also increase the impact of coefficient of thermal expansion (CTE) mismatches as the cold plate and component or board heat up.

표면 평탄도

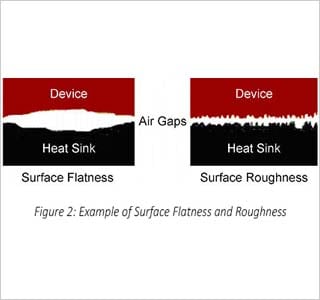

냉각판이 평평하지 않으면 접촉면이 대폭 감소되므로 표면 평탄도는 표면 거칠기보다 냉각판의 열 성능에 더 많은 영향을 미칩니다(그림 2 참조). 표준 평탄도 사양은 0.003cm/cm(0.001인치/인치)입니다. 즉, 측정 지점 1인치 내에서 냉각판의 가장 낮은 지점이 가장 높은 지점보다 0.003cm(0.001인치) 이상 낮지 않아야 합니다. 사양이 0.003cm/cm(0.001인치/인치)보다 뛰어난 평탄도를 요구하는 경우, 비용을 절감하는 방법 중 하나는 냉각판 전체에 걸친 엄격한 평탄도 대신 국지적 평탄도를 지정하는 것입니다. 예를 들어, 여러 개의 절연 게이트 양극성 트랜지스터(IGBT)를 냉각판에 장착하면서 각 IGBT에 냉각판 전체에서 0.003cm/cm(0.001인치/인치)가 요구되는 경우, 냉각판 전체를 매우 평탄하게 만들 것을 요구하는 대신 단일 IGBT에 대한 국지적 평탄도를 지정합니다.

일반적으로 냉각판의 평탄화 프로세스에는 유압 프레스가 수반됩니다. 스킴 절삭을 사용하여 평탄도를 개선할 수 있습니다. 스킴 절삭에서는 기계 가공 도구가 냉각판의 가장 낮은 지점을 파악한 다음 가장 낮은 지점에서 아주 소량의 금속을 절삭하고 더 높은 부분에서 필요한 만큼의 금속을 절삭하여 평평한 표면을 얻습니다. 알루미늄 블럭의 스킴 절삭은 매우 쉽지만 진공 브레이징 냉각판 또는 튜브 냉각판의 튜브 면에 대한 스킴 절삭은 더 어렵습니다. 진공 브레이징 냉각판 및 튜브 냉각판 튜브의 냉각면은 열 성능을 최적화하기 위해 일반적으로 얇게 제작됩니다. 냉각판이 평평하지 않으면 스킴 절삭이 너무 깊게 이루어져 벽이 얇아지고 이로 인해 벽이 너무 약해지거나 파손될 수도 있습니다. 한편 더 두꺼운 냉각판으로 시작하면 누출 위험을 제거할 수는 있으나, 성능에 대한 희생이 일부 발생하게 됩니다.

경도

주조, 압출 또는 진공 그레이징 냉각판은 프로세싱 후 매우 연성이 높아 일반적으로 경도가 T0 수준에 불과합니다. 연질의 알루미늄은 기계 가공 및 취급이 매우 어려우므로 냉각판이 반드시 경화 과정을 거쳐야 합니다. 경도를 T0에서 T4 수준으로 향상하려면 냉각판의 열 처리가 필요합니다. 열 처리 프로세스에서는 냉각판을 538°C(1000°F)까지 가열하고 냉각판의 가장 두꺼운 지점을 기준으로 두께 1인치당 약 1시간 동안 해당 온도를 유지한 다음 급속도로 냉각하여 열 충격을 가합니다(그림 3 참조). 냉각판을 냉각하는 방식 중 하나는 화로에서 꺼낸 냉각판을 바로 수성조에 담그는 것입니다. 냉각판을 T4에서 T6 수준으로 경화하려면 냉각판을 인공시효 처리해야 합니다. 인공시효는 냉각판을 149°C-204°C(300°F-400°F)에서 8-16시간 동안 유지하여 이루어집니다. T6 경도는 높은 인장 강도를 가진 매우 단단한 냉각판을 제공하며 이는 군사 및 항공 적용 분야에서 주로 필요한 요구 사항입니다. 그러나 대부분의 적용 분아에는 T4의 경도가 충분하며 T6 사양은 불필요한 비용만 추가할 뿐입니다.장착부/구멍

냉각판 제조 시 또 하나의 비용 동인은 구멍을 추가하는 경우입니다. 구멍 한 개가 냉각판 비용을 최대 $3까지 상승시킬 수 있습니다. 구멍이 비용을 높이는 주된 원인 중 하나는 구멍을 유체 경로 내에 만들 수 없기 때문입니다. 따라서, 튜브 냉각판의 경우 구멍 자리를 위해 튜브를 굴곡시켜야 하며 각각의 굴곡에는 비용이 추가됩니다. 진공 브레이징 냉각판의 경우 유체 경로에 섬(island)을 만들어야 하며 이를 위해서는 내부 핀의 방전가공(EDM)이 필요합니다. 이는 상당한 기계 가공 시간을 추가하며 결과적으로 비용이 상승됩니다.

구멍에는 여러 가지 유형이 있습니다. 그 중 하나는 스루홀(through hole)입니다. 스루홀은 냉각판 한 면에서 다른 면으로 관통하는 구멍을 가리킵니다. 두 번째 구멍은 나사산이 있는 탭 홀(tapped hole)입니다. 알루미늄은 상대적으로 연질이므로 부품 또는 보드를 자주 교체하는 경우 탭 홀은 제한된 수명을 가집니다. 그리고 탭 홀에는 헬리코일(helicoil)이 자주 사용됩니다. 헬리코일은 잦은 부품 교체가 발생할 가능성이 있는 적용 분야를 위해 나사산에 강도를 추가하는 견고한 강철 삽입물입니다. 스루 홀은 단일 천공 과정을 통해 만들어지지만 탭 홀은 동일한 기계 셋업에서 추가적인 도구가 필요합니다. 헬리코일을 설치하려면 탭 홀이 필요하며 헬리코일 설치 자체는 기계 가공 센터 외부에서 이루어집니다. 요약하자면 스루 홀이 가장 저렴하며 헬리코일이 가장 비쌉니다.

구멍 위치 및 간격의 좁은 공차도 비용 동인이 될 수 있습니다. 적절한 공차는 ±0.013 cm(±0.005인치)입니다. 평탄도와 마찬가지로, 가능하면 국지적 공차를 지정하는 것이 비용을 절감할 수 있습니다. 구멍 간 거리가 상대적으로 멀 수 있는 대형 냉각판의 경우 공차 유지가 어려워집니다. 그 이유 중 하나는 기계 가공 도구의 공차가 헤더 이동 거리가 길수록 커지기 때문입니다. 또 다른 이유로는 기계 샵의 열 기울기가 최대 10°C(18°F)에까지 이를 수 있으며 이는 냉각판을 최대 ±0.013cm(0.005인치)까지 확장 또는 축소시킬 수 있다는 것입니다. 스루 홀을 가공하는 것은 단일 도구 작업을 이루어지기 때문에 스루 홀에 좁은 공차를 지정하는 것이 가장 쉬운 반면 탭 홀은 2단계 가공이 수반되므로 공차를 지정하는 것 더 어렵습니다. 헬리코일은 탭 홀 가공뿐 아니라 헬리코일 자체에도 공차가 있으므로 공차 지정이 가장 어렵습니다. 모든 공차는 누적되며 결국 제조 난이도와 비용 상승을 유발합니다. 소형 탭 홀을 피하는 것도 비용 절감에 도움이 됩니다. 4-40 이하의 구멍 크기는 천공 작업 중 탭이 부러질 수 있기 때문에 탭 가공이 어렵습니다. 이 문제를 최소화하려면 기계를 훨씬 더 느린 속도로 실행해야 합니다. 냉각판의 좁은 공차 요구 사항에 대처하는 방법 중 하나는 부품 또는 보드의 장착 구멍 크기를 증가시키는 것입니다.

액체 연결

For liquid connections, straight threaded O-ring female ports generally work best. Other than a welded system, it provides the best sealing at the lowest cost. Plumbing connections, such as a NPT fitting, do not provide the precision needed for components such as cold plates. On a vacuum-brazed cold plate, a male fitting, such as a barbed or beaded fitting, should be avoided because it requires another operation such as welding to attach the fitting. In addition, fittings that extend beyond the cold plate need to be protected during shipment, potentially adding packaging costs. Quick disconnects should only be used when necessary because they can cost as much as $750 per pair. Quick disconnects are required on cold plates or electronics that need to be frequently replaced. They are also required for cold plates that are shipped already charged with cooling fluid. With liquid connections another consideration is the port tolerance. Usually incoming plumbing has some flex to it. A reasonable tolerance is between ±0.030 inch (0.076 cm) and ±0.060 inch (0.152 cm).

설계 및 제조 파트너십

Working with a cold plate manufacturer early in a cold plate’s design or being flexible on a build to print design will allow for the greatest amount of cost savings. Although the two biggest cost drivers in cold plate manufacturing are thermal performance requirements and annual demand, there are many other factors over which thermal and/or component engineers have some control. Ensuring that there is a reason for every specification, as every specification may drive up cost, will help to keep costs down. It’s important to determine when roughness, flatness, surface topography, hardness, mounting features and holes, and liquid connections specifications are necessary. In addition, it’s important to realize that there are many alternatives in not only the design, but also the manufacturing processes used, which can save hundreds if not thousands of dollars in manufacturing.

Visit our Liquid Cold Plate Section to learn more about our solutions.